数十年来,在摩尔定律推动下,半导体行业一派向好。

随着工艺制程不断发展,台积电、三星、英特尔等晶圆代工厂商之间的竞争已进入先进制程赛道。在此过程中,EUV极紫外光刻设备成为各厂商争夺的焦点。

据报道,2024-2025年,台积电将接受60台EUV光刻机,预估总费用将超122亿美元;英特尔率先拥抱全球第一台High NA EUV光刻机;三星也在向High NA EUV光刻机跃跃欲试,试图追赶台积电。

EUV光刻机遭争抢背后,各晶圆大厂同样有苦难言。其中,高昂的光刻机费用,对半导体厂商而言无疑就是一种巨大的负担。

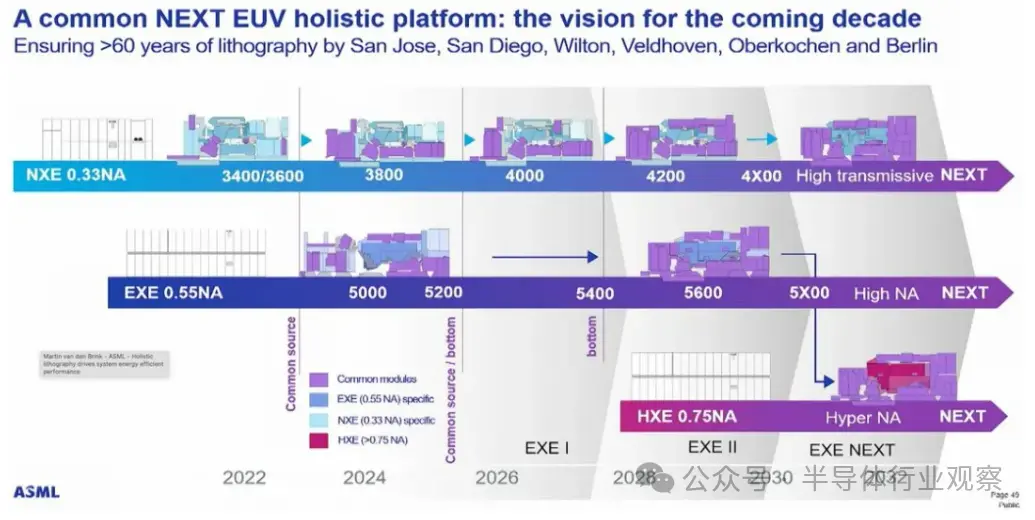

据悉,目前0.33NA EUV光刻机的售价约为1.81亿美元每台,新一代的High-NA(0.55NA) EUV倍增至2.9-3.62亿美元一台。而进入1纳米以下的埃米世代后,ASML将计划推出更先进Hyper-NA(0.75NA)EUV光刻机设备,其售价则有可能超过7.24亿美元。

ASML光刻机路线图

在此价格压力下,一度让台积电、三星、英特尔等半导体晶圆代工厂商望而却步。

例如2023年英特尔代工业务亏损70亿美元,其采用下一代EUV光刻机而造成成本负担便是原因之一;台积电也曾多次指出下一代EUV设备价格太贵,甚至表示A16先进制程节点并不一定需要High NA EUV;而困于良率瓶颈的三星,在如此高昂的设备成本面前同样十分挣扎,在其SF1.4节点的宣传中甚至都未提到High NA。

可见,设备成本问题已成为各先进制程代工厂规划未来工艺时的重要考虑因素。

在此背景下,“降本”与“替代”成为摆在EUV光刻机面前的两个选择。

EUV光刻降本,多路出击

FEL,替代EUV-LPP光源

EUV光刻机之所以如此昂贵,其中一个关键原因在于EUV光源的生产,采用的是目前地球上最强大的商用激光器,通过轰击金属锡滴来产生13.5nm EUV光源。

ASML当前所采用的激光等离子体EUV光源(EUV-LPP)光源价格昂贵,效率低下,光电转化率仅为3%-5%。

对此,一个非常规的替代方案正在酝酿中。日本高能加速器研究组织(KEK)的研究人员认为,如果利用粒子加速器的力量,EUV光源的获取可能会更便宜、更快、更高效。

实际上很早就有研究人员就看到了使用由粒子加速器产生的称为自由电子激光器(FEL)来产生强大的EUV光源的可能性。

FEL利用电子在磁场中的运动产生超强激光,其效率比普通EUV光源高出一倍,能量转化率超过30%,且拥有成本低、功率大等优势。在电力消耗方面,FEL光源也要远低于EUV-LPP光源。

KEK高级光源研究员表示:“EUV-FEL光束的极高功率、窄光谱宽度和其他特性使其适合作为未来光刻的EUV光源来应用。”

此外,EUV-FEL还可升级为BEUV-FEL,以使用更短的波长(6.6-6.7 nm)实现更精细的图案化。它还可以可变地控制FEL光的偏振,以实现High NA光刻。

据悉,目前业界已经设计了一种基于能量回收直线加速器(ERL)的FEL光源用于未来的光刻,并且已经研究和开发了主要组件。FEL光源在EUV功率、升级到BEUV-FEL、High NA光刻的偏振控制、电力消耗和每台光刻机的成本方面具有许多优势。

EUV-FEL光源被认为是未来光刻最有前途的光源,应进一步推动其产业化。

应用材料,EUV图案化的一场革命

为了帮助芯片制造商继续缩小设计,同时又不增加EUV双重图案化的成本、复杂性以及能源和材料消耗,应用材料与领先客户密切合作,在去年开发了Centura Sculpta图案化系统。

基于此,芯片制造商可以打印单个EUV图案,然后使用Sculpta系统在任何选定的方向上拉长形状,以减少特征之间的空间并增加图案密度。由于最终图案是由单个掩模创建的,因此降低了设计成本和复杂性,并消除了双图案对齐误差的良率风险。

简单来说就是,原本需要两次EUV曝光才能完成的过程,现在借助应用材料公司的 Centura Sculpta图案化系统,就只需要一次EUV曝光就能完成。

与此同时,EUV双重图案化需要许多额外的制造工艺步骤,通常包括CVD图案化薄膜沉积,CMP清洁,光刻胶沉积和去除,EUV光刻,电子束计量,图案化薄膜蚀刻和晶圆清洁等。

对于其所取代的每个EUV双图案序列,Sculpta系统可以为芯片制造商提供:

每月生产能力每10万片晶圆可节省约2.5亿美元的资本成本

每片晶圆可节省约50美元的制造成本

每片晶圆节能超过15千瓦时

每片晶圆可直接减少0.35千克二氧化碳当量以上的温室气体排放

每片晶圆节水约15升

应用材料资深副总裁暨半导体产品事业群总经理Prabu Raja表示,新的Sculpta系统充分证明了材料工程的进步,可以补强EUV光刻技术,协助芯片制造商最佳化芯片面积和成本,并解决先进芯片制程日益增加的经济和环境挑战。Sculpta系统独特的图案成形技术,结合了应用材料公司在带状离子束和材料移除技术方面的深厚专业知识,为图案化工程师提供了突破性的创新工具。

TechInsights副主席Dan Hutcheson表示,应用材料公司的新Sculpta系统是图案化的一场革命,为芯片制造商带来了全新的功能。随着行业不断突破芯片扩展的极限,我们需要像应用材料公司的图案成形技术这样的突破,以提高芯片功耗、性能、面积和成本,同时降低设计成本、能源和材料消耗。

Sculpta是自引入CMP以来晶圆制造中最具创新性的新工艺步骤,受到领先芯片制造商的高度关注,并被选为大批量逻辑制造中多个步骤的记录生产工具。

在今年2月,应用材料又新推出了一款新的电子束测量设备,专门用于精确测量采用EUV和新兴的High-NA EUV光刻技术的半导体器件的关键尺寸,可有效降低光刻工艺的成本。

据悉,该设备被称为VeritySEM 10关键尺寸扫描电子显微镜(CD-SEM)测量系统。

据应用材料公司称,与传统CD-SEM相比,该设备能够以较低能量实现2倍分辨率,并提升30%的扫描速度。该设备领先的分辨率和扫描速率改进了对EUV和High-NA EUV光刻和蚀刻工艺的控制,以帮助芯片制造商加速工艺开发并最大限度地提高大批量制造的产量。

“VeritySEM 10是CD-SEM技术的一项突破,它解决了未来几年将塑造行业的重大技术变化带来的计量挑战,”应用材料公司成像和过程控制集团副总裁Keith Wells说,“该系统独特地结合了低着陆能量、高分辨率和更快的成像速度,有助于为High-NA EUV、GAA晶体管和高密度3D NAND铺平道路。”

东京电子,应对EUV双重图案化挑战

东京电子推出了Acrevia工具,这是一款新型气体团簇光束 (GCB) 系统,专为细化EUV光刻创建的图案而设计。

该工具采用低损伤表面处理,可用于多种用途,包括减少即将推出的节点的EUV多重图案化使用量、增强线边缘粗糙度以降低性能变化、减少随机光刻缺陷,并最终降低芯片制造成本并提高产量。

众所周知,标准的单次EUV图案化工艺流程包括八个关键步骤:晶圆沉积、化学机械抛光清洁、光刻、计量、图案蚀刻、清洁、计量和晶圆蚀刻。除了晶圆蚀刻外,所有步骤均重复进行,以进行双重图案化。

然而,双重图案化 EUV 技术带来了新的挑战,包括成本增加、良率可能下降以及生产周期延长。东京电子建议在光刻图案化和随后的干蚀刻步骤之后将其Acrevia工具插入工艺技术流程中,而不是双重图案化。如果需要,Acrevia工具也可以用于双重甚至三重EUV图案化之后进行改进。

虽然Acrevia工具不会取代双重或三重EUV图案化,但它可以减少其使用量并改进图案,从而提高性能和良率,这意义重大。

此外,由于EUV光刻技术会产生随机效应,这些效应会导致随机桥接缺陷和较差的线边缘粗糙度等问题。由于这些缺陷具有随机性,因此很难检测到。即使使用EUV双重图案化,也无法完全消除这些缺陷。东京电子表示,其图案细化工具可以改善图案侧壁的线边缘粗糙度 (LER) 并减少随机光刻缺陷,从而提高良率。

总结来看,Acrevia采用了东京电子原创技术,可实现高蚀刻速率和低损伤图案化。在日益具有挑战性的先进图案化领域,Acrevia使进一步扩大规模成为可能,并最大限度地提高了生产率。

EUV光刻,替代危机

极紫外光(EUV)光刻技术是目前最先进的光刻技术,它可用于制造制程小于7nm的芯片,但也面临着技术难、成本高、工艺复杂、供应链封闭等问题与挑战。

因此,许多研究机构和企业都在探索其他的先进制程技术,尝试挑战ASML在超精细制程芯片制造设备方面一家独大的地位。

纳米压印技术(NIL)

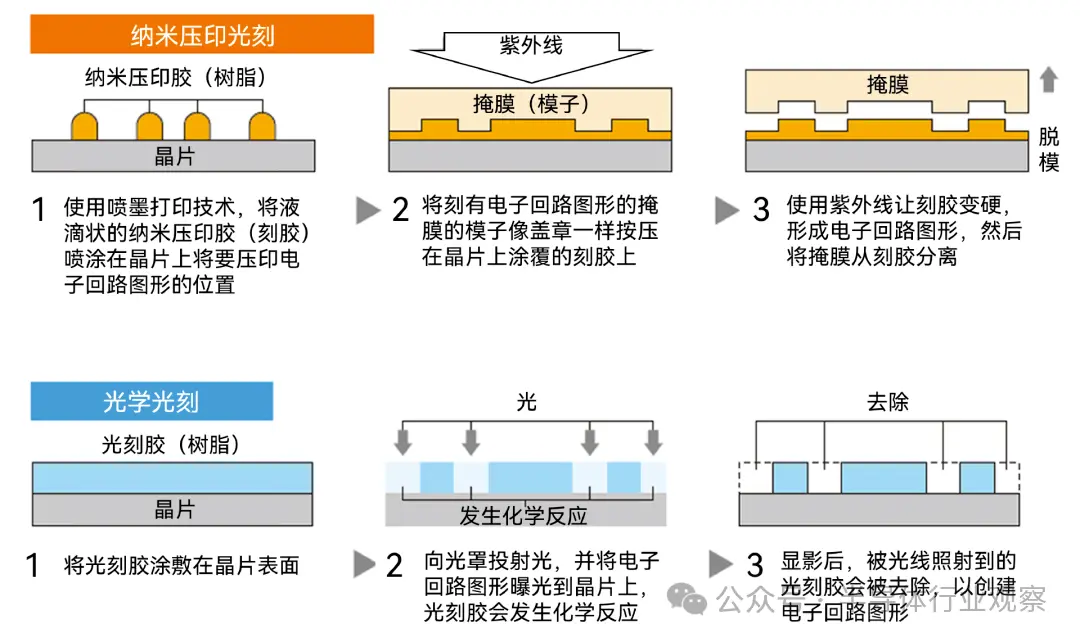

纳米压印(NIL)技术是将印有电路图案的掩模压印在晶圆表面的抗蚀剂上,通过类似于印章的形式制造集成电路,将掩模上的精细电路图案转移到晶圆上,可在单个压印件中形成复杂的二维或三维电路图案。

紫外纳米压印光刻与光学光刻流程对比

可以理解为,纳米压印技术造芯片就像盖章一样,把栅极长度只有几纳米的电路刻在印章(掩膜)上,再将印章盖在橡皮泥(压印胶)上,实现图形转移后,然后通过热或者紫外线光照的方法使转移的图形固化,以完成微纳加工的“雕刻”步骤。

笔者在此前文章《纳米压印,终于走向台前?》中曾写到,与传统的光刻技术相比,首先,纳米压印技术不需要复杂的光路系统和昂贵的光源,可以大幅降低制造成本。

另外,纳米压印的模板比光刻机用的掩膜版图案设计更简单,压印出来的图案尺寸完全由模板上的图案决定,所以不会受到传统光刻胶技术中光源波长、光学衍射的限制和影响。与光刻设备产生的图案相比,纳米压印技术忠实地再现了更高分辨率和更大均匀性的图案。

同时,纳米压印技术只要预先在掩膜上制作好图案,即使是复杂结构也能一次性形成,同时也避免了传统光刻工艺中的多次重复曝光,进一步提升了成本优势。据日经中文网报道,纳米压印能省掉成本巨大的光刻工序的一部分,与极紫外光刻相比,能将该工序的制造成本降低4成,耗电量降低9成。

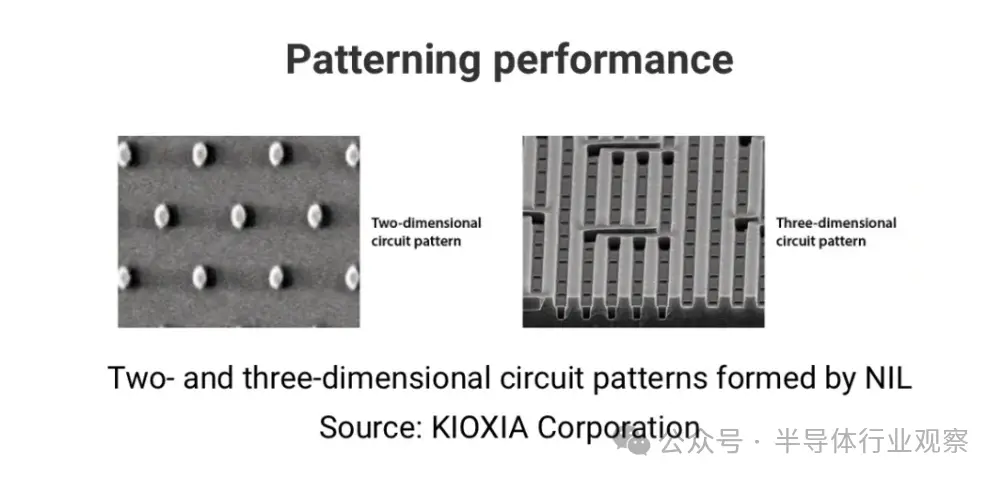

此外,纳米压印技术在三维立体结构加工方面有着它独特的优势,传统的光刻技术都是基于二维平面的加工方式,三维结构获取比较困难,同时可控性较差,但是对于纳米压印技术,只要制作成模板,就可以批量生产三维产品。

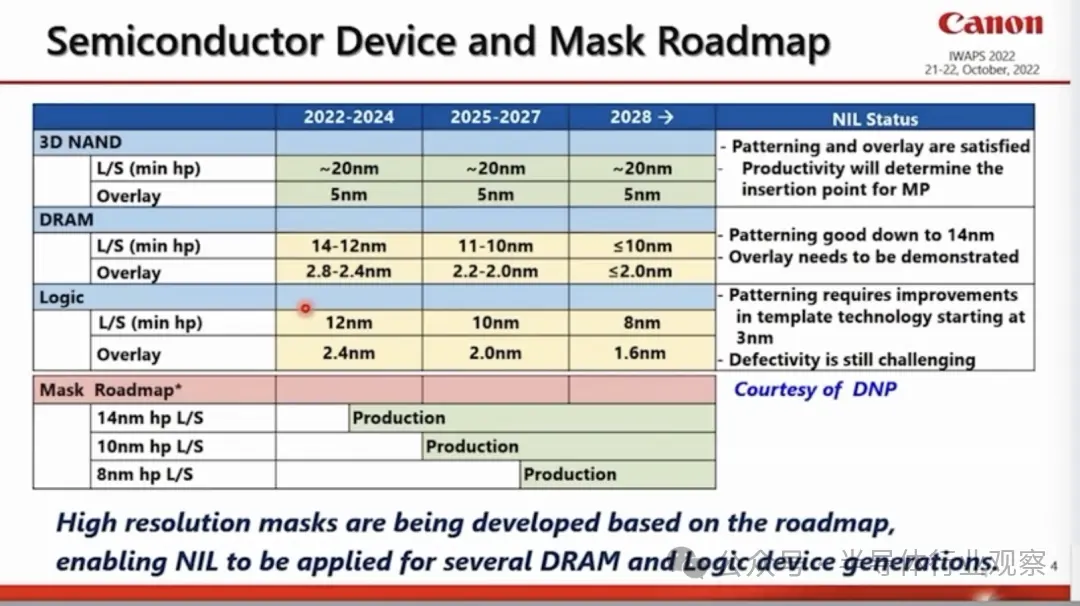

2023年10月,日本佳能公司宣布推出纳米压印芯片制造设备,目前可实现最小线宽为14nm的图案化,约等于5nm工艺节点;未来有望实现最小线宽为10nm的电路图案,相当于2nm工艺节点。目前,日本铠侠公司已经将NIL技术应用到了15nm NAND闪存器上,并有望在2025年推出采用NIL技术的5nm芯片。

近日有消息披露,SK海力士从佳能引进了纳米压印设备,目前正在进行测试,计划在2025年左右使用该设备开始量产3D NAND闪存,到目前为止的测试结果良好。另一存储巨头三星同样开发了包括纳米压印技术在内多种方案以解决多图案工艺导致的成本上升问题。

除了在NAND闪存领域的探索外,佳能还正在尝试将NIL技术应用到DRAM和CPU等逻辑芯片上。

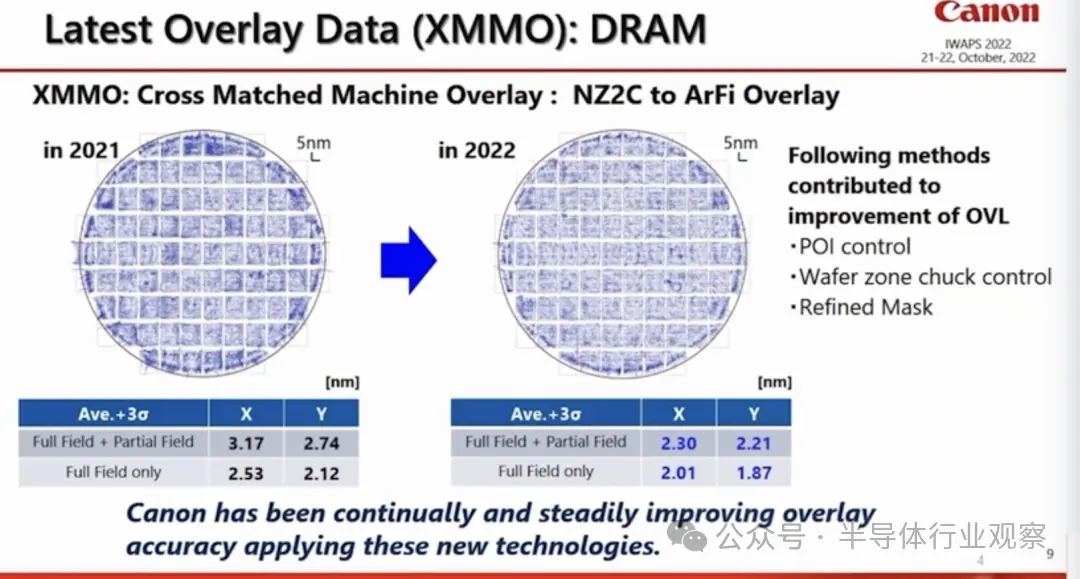

针对DRAM方面,佳能一直在不断改进套刻精度。使用POI 控制技术、晶圆区卡盘控制、精细掩膜等方式有助于改善套刻精度。

图源:佳能

高级的NIL工具和掩膜相结合可以为许多不同的应用提供多种解决方案,佳能展示了2.3nm套刻精度应用于各种新技术,主要用在DRAM方面。

在芯片领域,纳米压印光刻更擅长制造3D NAND、DRAM等存储芯片,与微处理器等逻辑电路相比,存储制造商具有严格的成本限制,且对缺陷要求放宽,纳米压印光刻技术与之较为契合。

据佳能在纳米压印设备未来路线图显示,应用将从3D NAND存储芯片开始,逐渐过度到DRAM,最终实现CPU等逻辑芯片的制造。

图源:佳能

经过近30年的研究,纳米压印技术已经在许多方面有了新进展,国内外半导体设备制造商、材料商以及工艺商纷纷开始涉足这一领域。

尤其是以佳能为代表的日企,欲通过半导体“纳米压印技术”来追赶ASML的脚步。

据TechNavio数据显示,2026年纳米压印市场有望达到33亿美元,2021年至2026年年复合增长率可达17.74%,该市场虽然没有想象中那样大,但整体正逐渐走强。

那么,纳米压印技术能否替代EUV光刻呢?

老实来讲,难度是非常大的,其实从行业动态也能看到,每隔几年都会有纳米压印光刻即将突破的消息,但每次又延后进入产业的时间。

目前纳米压印技术还存在模板缺陷和套准等问题,需要时间才能成熟地进入市场,但其超高分辨率、易量产、低成本、一致性高等优点已经很突出,是最有机会代替现有光刻技术的技术手段之一。在未来光学光刻难以向前演进时,纳米压印技术或将是一条值得期待的光刻路线。

定向自组装光刻(DSA)

定向自组装光刻(DSA)是一种利用材料自身的分子排列规律,诱导光刻材料在硅片上自发组成需要的图案的方法,它比传统光刻分辨率更高,加工速度也不受影响,但它对材料控制的要求特别高。

IMEC、麻省理工学院等机构都建立了自组装产线,研究它的具体工艺。基于DSA技术,研究人员提出一种金属二硫化物晶体管自生长技术,可将二维半导体晶体管尺寸缩小到目前的千分之一大小,且功耗也只有目前的千分之一。

DSA 技术于 1990 年代首次提出,并于 2007 年成为 ITRS 路线图的一部分。DSA 的主要支持者是 IMEC 的一个研究小组。2021 年,IMEC展示了使用 DSA 形成 18nm间距线图案。据了解,DSA光刻尚未被任何主要半导体代工厂用于大批量生产。在过去的二十年里,这项技术进行了大量的研发和专利活动,但还没有商业用途。

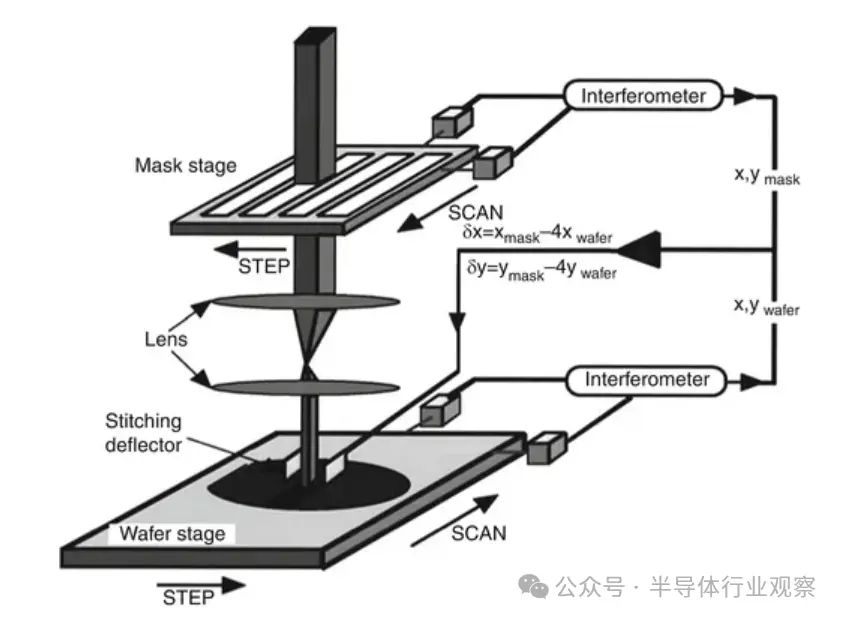

电子束光刻(EBL&MEBL)

电子束光刻(EBL)是一种利用高能电子束来替代光源,直接在硅片上雕刻图案的方法,它的分辨率相比于EUV光刻更高,但制造速度很慢,只能逐步刻画,不适合大规模量产。目前它主要用在量子计算芯片、超表面芯片等高精度小批量芯片中。

电子束光刻原理图(图源:SpringerLink)

在此基础上,业界还推出了MB Platform——全球首创的多柱电子束光刻,该技术将以新的生产力优势彻底改变了电子束光刻 (EBL),同时实现了高分辨率、精细特征、宽视野和大景深。

实际上,早在20 世纪 80 年代,IBM就开发出了这种直写光刻技术。从原理上看,多光束直写利用加速电子束在涂有电子束敏感光刻胶的基板上刻画出小于 10 纳米的特征。暴露在电子束下会改变光刻胶的溶解度,从而能够通过将光刻胶浸入显影剂中来选择性地去除光刻胶的暴露或未暴露区域。

因为不需要昂贵的光掩模,直写技术很有吸引力。但单光束电子束光刻的吞吐量太慢,对于批量 IC 生产来说成本太高。分析人士也直言,直写真正的问题是吞吐量。直接写入光刻技术,即使有数十万甚至一百万个光束,但对于晶圆光刻来说也太慢了。

因此,单光束直写工具只能用于复合半导体和光子学等小众应用。包括KLA,Mapper在内的早期参与者,退出的退出,被收购的被收购。

Multibeam首席执行官兼董事长David K. Lam在接受采访时表示,希望凭借MEBL技术,复兴这项已有几十年历史的技术。这就像拥有印刷机或3D打印机的速度,但又具有铅笔的定制灵活性和适应性,Multibeam可以使芯片制造的某些部分的生产效率比现有系统高出100倍。

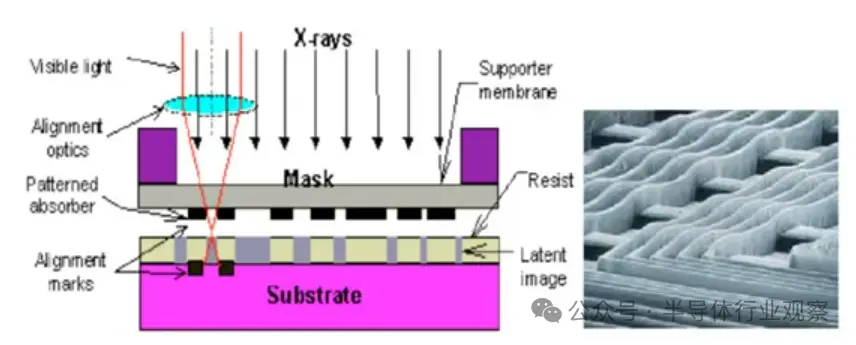

X射线光刻技术(XIL)

X射线的波长很短,几乎没有衍射效应,早在二十世纪八十年代就进入了光刻技术研发的视野内。

九十年代,IBM在美国佛蒙特州建了一条采用同步辐射光源的X射线光刻机为主力的高频芯片生产线。当年X射线光刻技术,是当时的下一代光刻技术的强有力竞争者。但随着准分子激光和氟化镓(GaF)透镜技术的成熟,深紫外光(DUV)光刻技术得以发展,在分辨率和经济性上优于X射线光刻。

近年来,俄罗斯重新提出使用X射线进行无掩膜的直接光刻,来制造7nm的芯片,目标是在2028年实现大规模量产。

X射线光刻原理图(图源:Advances)

写在最后

摩尔定律本质上是一个经济规律。

在一个抽象的层面上,摩尔定律并不单单绑定某一个具体技术。过去几十年,半导体公司把芯片产品分发到更大的市场,把产品的研发生产费用分摊到更大的基数上,以提高单品的利润率。然后,再把利润投入到技术升级,晶体管小型化,性能提高,再进一步降低单品价格,因为价格降低又发现了更多更大的应用市场,如此不断良性循环。

如果从更长远的历史视角看,按照未来学家 Ray Kurzweil 的话说,摩尔定律只是几百年来,人类的计算技术——从算盘到手摇机械计算机再到继电器、真空管、晶体管,进而到大规模集成电路的演变——在过去五十年的自然体现。

时至今日,随着芯片制程微缩接近物理极限,EUV光刻设备价格飞速飙升,摩尔定律的经济规律正在被打破。

人们曾多次预言EUV光刻技术将被其他技术所替代。在以下的年份,甚至认为继任者已经准备就绪:

1972年Spears和Smith提出的X射线光刻技术(XRL);

1980年飞利浦公司开发的电子束图案生成器(EBPG);

1995年Chou提出的纳米压印光刻技术(NIL);

2000年Kruit等人在Mapper公司开发的电子束并行写入技术;

2010年提出的X射线干涉光刻技术(XIL)。

EUV光刻替代技术的不断进步正推动半导体领域的快速进步。受到成本与效率的双重考量,以及近期半导体供应链安全问题的迫切压力,各国有十足动力开发EUV光刻的替代方案。

然而尽管这些替代技术均呈现出巨大的潜力,但它们仍需深入的研究和改进,以解决技术成熟度和商业化方面的挑战。这一过程将为半导体产业提供新的发展机遇,推动技术的不断演进与升级。

【来源:半导体行业观察】